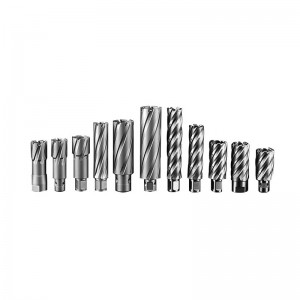

Wprowadzenie i perspektywy zastosowania wierteł drążonych

Wiertła drążone (wieloostrzowe wiertła do blachy stalowej, znane również jako wiertła rdzeniowe) to wydajne wiertła do wielokrawędziowego cięcia kołowego.Średnica wiercenia wynosi od 12 mm do 150 mm.Stosowane są głównie do wiercenia elementów stalowych, takich jak inżynieria konstrukcji stalowych i transport kolejowy., mosty, statki, produkcja maszyn, przemysł lotniczy i inne dziedziny obróbki otworów, jego wydajność wiercenia jest znacznie lepsza niż tradycjaAl dwuostrzowe wiertło kręte, charakteryzujące się wysoką wydajnością wiercenia, lekkim i pracochłonnym wierceniem, wieloostrzowym wiertłem do blachy stalowej i wiertłem z gniazdem magnetycznym. Pasujące narzędzie może wykonywać wielokierunkowe wiercenie dużych przedmiotów.Operacja jest wygodna i elastyczna, skutecznie skraca czas budowy i stała się narzędziem pierwszego wyboru do wiercenia i obróbki rowków pierścieniowych nowoczesnych elementów stalowych

1.Wpływ na cięcieEdytuj Braciereklama?

Wiertło drążone to narzędzie do obróbki otworów, które jest bardziej odpowiednie dla narzędzi przenośnych.Ponieważ jednak proces produkcji wierteł drążonych jest stosunkowo złożony i nie można w nich obrabiać otworów nieprzelotowych, nie są one powszechnie stosowane do cięcia metalu.Stosuje się je zwykle tylko przy obróbce otworów o dużej średnicy lub przedmiotów z metali szlachetnych lub gdy moc sprzętu wiertniczego jest ograniczona..Ponieważ istniejePonieważ nie ma standardowych produktów do wierteł drążonych, większość wierteł drążonych używanych do obróbki materiałów specjalnych należy opracowywać samodzielnie.

Kąt oparcia efefekt

2.Efekt prowizjikąt siły skrawania?

Zmiany kąta natarcia będą miały wpływ na stopień odkształcenia materiału wiórowego, powodując tym samym zmiany siły skrawania.Gim większe odkształcenie wióra, tym większa siła skrawania;im mniejsze odkształcenie wióra, tym mniejsza siła skrawania.Gdy kąt natarcia zmienia się w zakresie od 0° do 15°, współczynnik korekcji siły skrawania zmienia się w zakresie od 1,18 do 1.

3.Wpływ kąta natarciana trwałość wiertła?

Zwiększanie kąta natarcia wiertła powoduje zmniejszenie wytrzymałości i odprowadzania ciepła przez końcówkę narzędzia, a także wpływa na naprężenia na końcówce narzędzia.Gdy kąt natarcia ma wartość dodatnią, wierzchołek narzędzia poddawany jest działaniu to naprężenie rozciągające;gdy kąt natarcia jest wartością ujemną, wierzchołek narzędzia poddawany jest naprężeniom ściskającym.Jeśli wybrany kąt natarcia jest zbyt duży, mimo że można zwiększyć ostrość wiertła i zmniejszyć siłę skrawania, naprężenia rozciągające na wierzchołku narzędzia będą większe, wytrzymałość wierzchołka narzędzia zmniejszy się i łatwo pęknie.Podczas testów skrawania wiele wierteł zostało uszkodzonych z powodu nadmiernego kąta natarcia.Jednakże ze względu na dużą twardość i wytrzymałość obrabianego materiału oraz małą sztywność wału głównego i całej maszyny wiertnicy przenośnej, w przypadku zbyt małego kąta natarcia, wzrost siły skrawania podczas wiercenia spowoduje drgania wału głównego i widoczne wibracje na obrabianej powierzchni.linii, trwałość wiertła również zostanie zmniejszona.

5. Wpływ na wydajność cięciace

Zwiększenie kąta przyłożenia może zmniejszyć tarcie pomiędzy powierzchnią przyłożenia a materiałem skrawanym i zmniejszyć odkształcenie wytłaczane obrabianej powierzchni.Jeśli jednak kąt przyłożenia jest zbyt duży, blwytrzymałość i zdolność odprowadzania ciepła zostaną zmniejszone.

Wielkość kąta przyłożenia wpływa bezpośrednio na trwałość wiertła.Głównymi formami zużycia wierteł podczas procesu wiercenia są zarysowania mechaniczne i zużycie spowodowane zmianą fazy.Biorąc pod uwagę ścieranie i zużycie mechaniczne, gdy trwałość skrawania jest stała, im większy kąt przyłożenia, tym dłuższy dostępny czas skrawania;biorąc pod uwagę zużycie spowodowane zmianą fazy, zwiększenie kąta luzu zmniejszy zdolność rozpraszania ciepławiertła.Po zużyciu wiertła, w miarę jak strefa zużycia na powierzchni bocznej stopniowo się poszerza i stopniowo wzrasta moc skrawania, ciepło generowane przez tarcie będzie stopniowo wzrastać, powodując wzrost temperatury wiertła.Gdy temperatura wzrośnie do temperatury przejścia fazowego wiertła, wiertło szybko się zużyje.

6.Efekt ostrzeniaproces

Wiertło drążone zużywa mniej ilości, a partia przerobowa jest niewielka.Dlatego przy projektowaniu wiertła należy wziąć pod uwagę kwestie technologii obróbki, a obróbkę i ostrzenie należy w miarę możliwości wykonywać przy użyciu zwykłego sprzętu do obróbki i wspólnych narzędzi.Chipsy przepływają przez wydajność.Podczas procesu wypływu wióry są ściskane i ocierane o powierzchnię natarcia, powodując powstawaniedalsze odkształcenia.W największym stopniu odkształca się metal na dnie wióra, który ślizga się po powierzchni natarcia, wydłużając dolną warstwę wióra i tworząc różne zawinięte kształty.Używając wiertła drążonego do wiercenia otworów, chcesz, aby wióry były pocięte na wióry lub paski, aby ułatwić usuwanie wiórów.Aby ułatwić obróbkę i ostrzenie, powierzchnia natarcia musi być zaprojektowana jako płaska powierzchnia bez łamacza wióra.Powierzchnia grabi nie wymaga ponownego szlifowania w trakcie użytkowania.Powierzchnia boczna wiertła drążonego jest najłatwiejsza do szlifowania i jest jednocześnie powierzchnią o najszybszym zużyciu.Dlatego ostrzenie wydrążonego wiertła uzyskuje się poprzez ostrzenie powierzchni bocznej.Wtórna powierzchnia przyłożenia jest podzielona na wewnętrzną pomocniczą powierzchnię przyłożenia i zewnętrzną pomocniczą powierzchnię przyłożenia.Z punktu widzenia szlifowania ponowne szlifowanie wewnętrznych i zewnętrznych pomocniczych powierzchni przyłożenia nie jest łatwe, dlatego pomocnicze powierzchnie przyłożenia powinny być zaprojektowane tak, aby nie podlegały ponownemu szlifowaniu.

7. Płyn do cięcia i wiertłobity

Główną cechą wiertła drążonego jest to, że wewnętrzny rdzeń otworu nie jest wycinany podczas obróbki.Dlatego wielkość skrawania wiertłem drążonym jest znacznie mniejsza niż wiertła krętego, a wymagana moc wiercenia i ciepło wytwarzane podczas skrawania są również mniejsze.Podczas wiercenia wiertłami drążonymi ze stali szybkotnącej, ponieważ temperatura obszaru obróbki ma duży wpływ na twardość wiertła, należy zastosować chłodziwo w celu ochłodzenia podczas wiercenia (w przypadku braku chłodziwa wiertło zużycie bitu będzie głównie zużyciem związanym ze zmianą fazy i na początku szybkim zużyciem).Na początku my myzewnętrzne chłodzenie natryskowe.Jednakże, ponieważ stanowisko wiertła jest obrabiane w kierunku osi poziomej, chłodziwo ma trudności z przedostaniem się do krawędzi skrawającej wiertła.Zużycie płynu chłodzącego jest duże, a efekt chłodzenia nie jest idealny.Konstrukcja wrzeciona wiertnicy została przeprojektowana w celu zmiany zewnętrznego chłodzenia natryskowego na wewnętrzne chłodzenie natryskowe.Chłodziwo jest dodawane z rdzenia wiertła drążonego, dzięki czemu chłodziwo może płynnie dotrzeć do części skrawającej wiertła, co znacznie zmniejsza zużycie chłodziwa i poprawia efekt chłodzenia.